DPMO:成就世界级工艺品质的工具

By Charles-Henri Mangin

如果使用适当的话,DPMO是一个比第一次通过率更有效的品质测量工具。

一段时间以来,测量和比较装配过程的品质已经是一个难以捉摸的努力。百万机会缺陷数(DPMO, defects

per million opportunities)是顶级的装配工厂所采用的度量标准。它也是允许计算过程中每一步品质成绩的方法的基础,从丝网印刷到波峰焊接和手工插件。这个信息需要用来确认哪些过程步骤和电路板设计要素需要改进。DPMO数据有助于印刷电路装配(PCA)“原始”合格率的计算,即,没有在线补焊发生时所达到的合格率。

传统的第一次通过合格率(First-pass Yield)

第一次通过合格率(FPY, first-pass yield)已经是评估装配质量的传统准绳。FPY受到三种主要的因素干扰:

- 原始合格率越差,越可能误导将来的改进。50~90%的FPY可能意味着原始性能非常差,“不错的”90%的成绩不应该得到称赞。

- 它不提供一个有效的不同产品或竞争对手之间的有效比较,因为它在电路板设计复杂性的影响方面作因素的分解。

- 它忽视在线检查和补焊,这些都提高FPY数值和增加成本。

DPMO方法计算所有出现在装配过程中的缺陷,并以手工和自动检查与测试来确认。通过计数所有缺陷,使得计算相当于FPY的原始合格率成为可能,假设在测试之前没有补焊。原始合格率不是确定基准目的的一个完全满意的标准,因为它本质上随着电路板设计的复杂性而变化,但至少它比FPY更真实地代表过程品质。

定义DPMO

早在九十年代初开始的DPMO测量方法,没有标准的计算方法,因此结果是不可移动的,不允许不同产品或设施之间的性能比较。例如,DPMO可能唯一的只与在线测试找出的缺陷有联系,忽略那些在装配过程中作为补焊一部分所改正的,以及那些在功能或系统测试所确认的。还有,OFD的总数可能基于元件、引脚或两者一起的数量。当把焊接点列入方程因素时,一些设施包括了通路孔,而其它则只包括引脚或端子的数量。通过少计缺陷和多计OFD,DPMO的值被人为地提高。这是因为DPMO的方程式为:

DPMO = (装配期间产生的缺陷总数 x 106)

÷ (缺陷机会总数)

在给定板编号上的OFD数量定义为元件数量与引脚数量的和(表一)1。这是一个标准,有希望将成为工业规范。对每一个过程步骤的DPMO的分析,可能需要把胶点的数量增加到上述定义的缺陷机会数中。这个只应用于单个过程步骤的DPMO的计算,不是全过程的DPMO。对全过程DPMO,OFD的数量保持等于元件数量加上焊接点数量。

| Table

1 Computation of OFDs for a Given Board Part Number |

| Component |

Number

of Parts |

Number

of Leads |

Number

of Defect Opportunities |

| Top

SMT |

190

|

2437

|

2627

|

| Bottom

SMT |

775

|

1550

|

2325

|

| Manual

Assembly |

7

|

350

|

357

|

| Other/Final

Manual Assembly |

5

|

-

|

5

|

| Total |

977

|

4337

|

5314

|

|

计算缺陷应该象计算OFD数量一样直接了当。一个缺陷是看作“引脚弯曲”、“开焊”还是“漏焊”,它只是一个缺陷,而不是三个。推荐缺陷计数使用一般常识,例如,跟随表二中的规则。正如OFD计数不应该过度地抬高DPMO性能一样,缺陷计数也不应该低估成绩。

| Table

2, Example of Rules for Counting Defects1 |

| Defect |

Number

of Defects |

Possible

Causes |

| All

QFP-208 off pad |

1

|

Placement

accuracy |

| n

leads on QFP-208 off pad |

n

|

Component

vendor, PCB registration, pick-and-place |

| Back

ward QFP-208 |

1

|

Setup,

components in tray |

| one

bent lead on QFP (resulting in an open) |

1

|

Component

vendor, pick-and-place vision/placement,mishandling |

| n

opens on QFP |

n

|

Damaged

component/lead, screen printing |

| n

bridges on QFP |

n

|

Screen

printing, reflow |

| n

R&Cs lifted after wave |

n

|

Glue

dispensing, curing oven, wave solder, pad vs. termination

dimensions |

| n

solder balls |

1

|

Wave

solder |

| n

white stains on PCB |

1

|

Cleaning |

| n

trace cuts on PCB |

n

|

Bare

board manufacturer |

| wrong test |

1

|

Fixture,

test software |

|

对选作最佳性能水平例子的个案研究,从1080块板的样品中找到294个缺陷(表三)。在这个例子中,包含在样品中的板的数量从丝网印刷到在线测试(ICT)都是相同的,因为板是连续地在一条双SMT生产线上装配的。当过程分开时,即低底面、顶面和测试,在每一个这些步骤中处理的板数是经常变化的。

| Table

3, Defect Distribution and DPMO by Process Step |

| Defect

Origin |

Number

of Defects in Sample |

Percent

of Defects |

DPMO |

Board

Pritine Yield in % |

| Screen

print |

120

|

44

|

27.9

|

89.5

|

| Pick

& Place |

85

|

29

|

81.5

|

92.4

|

| Glue

dispensing |

2

|

1

|

2.4

|

99.8

|

| Wave |

21

|

7

|

55.5

|

98.1

|

| Manual

assembly |

66

|

22

|

5092

|

94.1

|

| Total |

294

|

100

|

51.2

|

76.2

|

|

按过程步骤分的缺陷

有三个步骤来把缺陷归因于它们出自的过程步骤:

- 列出所有缺陷类型,指出在哪个步骤它们被确认。

- 用参考标志符来找出每个缺陷出自的位置。许多情况是简单的,但其它的则非常复杂。特别是对于在测试找出的缺陷。虽然这项研究可能艰苦,但它对每一步真正的品质测量是必须的。

- 把那些与过程无关的缺陷从列表中去掉。没发现缺陷、有缺陷的元件和空板是容易确认的。可能更复杂的项目诸如引脚弯曲,它可能由于元件供应商或装配期间的元件处理。

与实际过程源有关的缺陷还不象想像的那么复杂 — 常识与一些经验对复杂的情况都可将过程减少到至多几个小时。对所选择的板和前面所定义的样品的结果在表三中列出。

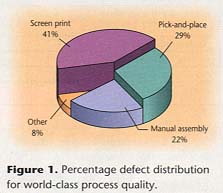

当过程品质处在世界级水平,丝网印刷和元件贴装最可能是缺陷的两个最大原因(图二)。在本文所述的情况中,手工装配不是世界级水平的(最好级别的DPMO应该低于1300,不大于5000),这解释了它造成总缺陷分布的22%。 当过程品质处在世界级水平,丝网印刷和元件贴装最可能是缺陷的两个最大原因(图二)。在本文所述的情况中,手工装配不是世界级水平的(最好级别的DPMO应该低于1300,不大于5000),这解释了它造成总缺陷分布的22%。

对除了手工装配以外的所有过程,表三中的DPMO值是世界级的,产生了相当板的复杂性(5314个OFD和每个元件平均4.4个引脚)而言很高的原始合格率。原始合格率(pristine

yield)用下列公式计算:

Yield = [1 - (DPMO)/106)]n

n = 每板的OFD数量

表三中的数据证明FPY不是精确的品质测量:有点不讨人好的76.2%的过程合格率歪曲了51 DPMO所显示的高水准品质。对于有接近1000个元件的PCA,28

DPMO的丝印、82 DPMO的元件贴装和 55 的波峰焊接,无疑是两千年的世界级水平。

结论

过程DPMO分析仍然是比较不同过程与装配线的品质性能的有效工具。对于不板编号的、给定的过程与装配线的DPMO水平变化,有助于比较不同PCA布局的可制造性。这是一个提高为制造着想的设计(DFM,

design for manufacturing)过程的无价的参考资料。坚实的过程DPMO数据是在设计阶段预测新的PCA的合格率所必须的。它可影响生产发放前布局与元件选择,提供估算的生产成本,它影响新产品的销售价格和市场竞争性。

References

- "Best in Class Process Quality Bench-marks," report

DPMO 2000, CEERIS International Inc.

Charles-Henri Mangin, is president of CEERIS International

Inc., P.O. Box 939, Old Lyme, CT 06371-0939; (860) 434-8740; Fax:

(860) 434-8742; E-mail: ceeris@aol.com;

Web site: www.ceeris.com.

(A 11/07/2000)

|